Раствор перекиси водорода

Всесоюзным государственным научно-исследовательским институтом железобетонных изделий и нерудных материалов (ВНИИ-Железобетон) совместно с научно-исследовательским институтом Министерства химической промышленности и Московским заводом железобетонных изделий № 1 разработана технология производства газобетона с использованием в качестве газообразователя раствора перекиси водорода (пергидроля).

При введении пергидроля в цементно-песчаный или известково-песчаный раствор происходит интенсивное выделение большого количества кислорода. Благодаря этому можно применять растворы с более высокой вязкостью, чем при использовании алюминиевой пудры, и с пониженным водо-вяжущим отношением.

Пергидроль применяется иногда в сочетании с хлорной известью. В этом случае выделяющийся при разложении пергидроля хлористый кальций ускоряет процесс схватывания цемента, что наряду с пониженным ВВ обеспечивает достаточно быстрое загустение вспучившегося раствора, и уже через 10-15 мин. после его заливки в формы можно осуществлять их транспортирование, а также срезку и затирку верхних поверхностей изделий.

Время выдержки изделий до начала автоклавной обработки также сокращается по сравнению с технологией изготовления газобетона на алюминиевой пудре.

Технология изготовления автоклавного конструктивного газобетона на пергидроле была освоена на Московском заводе железобетонных изделий № 1, а также проверена в производственных условиях на Вязовском заводе пенобетонных изделий и Рижском заводе строительных материалов. Эти заводы выпустили опытные партии газобетона на пергидроле с объемным весом 800- 1 100 кгм и пределом прочности при сжатии 50-120 кгсм2.

Для изготовления 1 м? газобетона расходовалось: 275-300 кг портландцемента марки 400, 625-600 кг песка молотого, 500- 600 л воды и 9-12 л пергидроля.

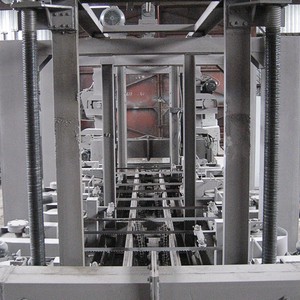

Заводы, выпускающие газобетон на основе алюминиевой пудры, могут без принципиальных изменений технологии переходить на применение пергидроля в качестве газообразователя. В этом случае добавляется оборудование для хранения, подачи и дозирования пергидроля, а также изменяются продолжительность перемешивания раствора и выдержки отформованных изделий перед автоклавной обработкой. На Рижском заводе была смонтирована специальная установка для подачи и дозирования пергидроля.

Установка имеет вакуумнасос, дозатор и систему трубопроводов. Вакуумнасос, выкачивая воздух из дозатора, создает в нем разреженное пространство, благодаря чему туда поступает из контейнеров или стеклянных бутылей пергидроль. Необходимое количество пергидроля отмеряется по делениям на стеклянной трубке и сливается в растворомешалку после того, как другие компоненты раствора (цемент, песок и вода) хорошо перемешаны, для чего обычно требуется 2-3 мин.

Пергидроль перемешивается с раствором в течение 30 сек. (не более}, после чего производят заливку форм. Процесс заливки должен продолжаться не более 1 мин., так как вспучивание раствора начинается очень быстро после введения в него пергидроля. Вспучивание прекращается через 10-15 мин. после начала перемешивания, а схватывание-через 20-30 мин.

Для обеспечения должной интенсивности газообразования раствор по выходе из растворомешалки должен иметь температуру 25—30°, что достигается соответствующим подогревом воды (обычно до 40-50°).

Залитые раствором формы выдерживаются в течение 4-6 час, а затем подаются в автоклав для запарки. В процессе выдерживания изделий до запарки производят срезку «горбушки» и выравнивание верхней поверхности изделий.

Газобетон в большом количестве производится с 1954 г. в Польше. Причем некоторые заводы газобетонных и газосиликатных изделий работают по технологическим схемам, аналогичным схеме Рижского завода, а другие — по более сложной технологии. Последние оснащены более совершенным оборудованием и выпускают в сутки до 600 м готовых изделий.

На польских заводах в качестве кремнеземистой составляющей (заполнителя) используется песок, шлак или зола уноса. В зависимости от исходного сырья и вида выпускаемой продукции применяются различные способы помола заполнителя — мокрый, сухой или смешанный. Помол заполнителя может производиться совместно с известью или раздельно.

При мокром совместном помоле — песок, известь и вода в требуемом соотношении поступают в шаровую трехкамерную мельницу размером 1 800X8 000 мм и производительностью 9 мг1час. Первая и вторая камеры мельницы имеют длину по 1800 мм, третья-4 400 мм. Камеры заполняются стальными меняющими телами: первая — шарами размером 30-50 мм, вторая и третья — цилиндрами размером 25×25, 19X19 и 16X16 мм.

Размолотая смесь в виде известково-песчаного шлама поступает в силос, где выдерживается до полного гашения извести (не менее 4 час). Силос представляет собой железобетонный резервуар диаметром 4 250 мм и высотой 5 500 мм. Внутри силоса имеется перемешивающий механизм в виде лопастей, насаженных на вертикальную ось.

При сухом помоле молотая известь-кипелка и заполнитель (зола, шлак) перемалываются совместно в шаровой мельнице без воды. Перемолотая сухая смесь поступает в силосы, оборудованные специальными мешалками.

Перемешивание сухой смеси обычным способом очень затруднительно: смесь, уплотняясь, создает большое сопротивление вращению лопастей, что может привести к остановке перемешивающего механизма или к его поломке. При прекращении перемешивания в силосе образуется свод из уплотненной смеси, который, обрушиваясь, запыляет и загрязняет рабочее помещение. Поэтому при перемешивании сухой смеси лопастям перемешивающего механизма наряду с вращающим движением, передается также вибрация. Это обеспечивает постоянное взрыхление смеси, препятствует ее уплотнению и значительно облегчает перемешивание.