Смешанный помол

Смешанный помол отличается от других способов тем, что известь и песок измельчаются отдельно. При этом песок подвергается мокрому помолу в шаровой мельнице, а известь — сухому помолу.

Песчаный шлам поступает из мельницы самотеком в сборник-транспортер, куда подается также известковое молоко (1-2% от количества шлама). Из сборника-транспортера шлам при помощи сжатого воздуха перемещается в шламовый силос с перемешивающим механизмом, а оттуда, после соответствующего выдерживания, отдозированными порциями подается в растворомешалку.

Известь после сухого помола направляется в силос, откуда через весовой дозатор поступает в растворомешалку.

При изготовлении газобетонных изделий из цемента и молотого песка помол последнего производится мокрым способом. К песчаному шламу добавляется известковое молоко (1-2% от количества песчаного шлама). Шлам выдерживается в силосах при постоянном перемешивании в течение 4 час, после чего подается в растворомешалку.

Растворный узел завода оборудован растворомешалками, дозаторами, смесительными и мерными бачками, транспортными приспособлениями и вспомогательным оборудованием.

Растворомешалка — передвижная, емкостью 3 ж3 представляет собой вертикально поставленный цилиндр высотой 2 150 мм и диаметром 1 700 мм, внутри которого находится механизм для перемешивания, состоящий из лопастных рам, вращающихся от электромотора мощностью 11 кет. Плоскости лопастей перемешивающего механизма располагаются с уклоном к горизонтальной оси, чтобы при перемешивании создавалось движение раствора снизу вверх.

Перемешивающий механизм растворомешалки при работе с раствором на молотом песке делает 55 обмин, а при использовании золы — 60-100 обмин.

Растворомешалка имеет вверху два отверстия с воронками для загрузки шлама, цемента, гипса и водной суспензии алюминиевой пудры, а внизу-отверстие с краном для выпуска готового раствора.

Растворомешалка устанавливается на тележке с катками, которая приводится в движение от электромотора мощностью 4,8 кет; благодаря этому она имеет возможность передвигаться по рельсам от растворного узла до форм, расставленных по цеху.

Дозатором шлама служит мерный резервуар из листовой стали толщиной 6-8 мм. Емкость резервуара — около 4 ж3. К резервуару подведены трубопроводы для шлама, пара, сжатого воздуха и воды. На дозаторе установлен бачок емкостью 20 л с ручной мешалкой для приготовления водной суспензии алюминиевой пудры.

Шлам поступает в резервуар самотеком. Нужное количество шлама дозируется мерным приспособлением. Затем к шламу добавляется определенное количество воды, и смесь подогревается паром до определенной температуры. Отмеренный и подогретый шлам поступает самотеком в растворомешалку.

Цемент и заполнитель отмеряются весовыми дозаторами. Гипс, сахар и алюминиевая пудра дозируются на весах. Отмеренные порции песчаного шлама, цемента, гипса и сахара подаются в растворомешалку и перемешиваются в течение 4-5 мин. После этого к раствору добавляется необходимое количество водной суспензии алюминиевой пудры и производится дополнительное перемешивание в течение 1 мин.

При сухом помоле смесь заполнителя и извести отмеряется весовым дозатором и вместе с водой, подогретой до 25°, подается в растворомешалку. Затем туда поступают другие компоненты, и смесь перемешивается в течение 6-7 мин., после чего добавляют водную суспензию алюминиевого порошка и дополнительно перемешивают смесь в течение 1 мин.

Готовая газобетонная масса разливается в формы.

Температура шлама в силосе и дозаторе, а также раствора при разливе его в формы должна быть не менее величин.

Температура раствора в формах должна быть повышена по сравнению с табличными данными на 5-10° при температуре воздуха в цехе ниже 4-25° и на 3-4° в случае применения цемента активностью менее 300 кгсм2.

Перемешанную в растворомешалке ячеистую смесь выливают в заранее подготовленные металлические формы. Собранные формы предварительно очищают от остатков раствора, а щели и не плотности соединений тщательно замазывают раствором гипса и извести.

Внутренние поверхности форм смазываются ровным тонким слоем отработанного машинного масла или известковым молоком. При изготовлении армированных изделий в подготовленные формы перед заливкой в них раствора укладываются арматурные каркасы.

Заливается раствор ровной струей по всей площади формы. Во избежание размывания смазки под струю раствора подкладывается деревянный или металлический лоток или стальной лист. Высота заливаемого в формы раствора зависит от объемного веса изготдв-ляемого газобетона. При объемном весе 700-900 кгм3 раствор заливается на 0,75 высоты формы, при 500-600 кгм3 — на 0,6, а при 300-400 кгм3 — на 0,5.

Формы с залитым раствором оставляют на месте в течение 4-6 час. По истечении этого срока производится срезка «горбушки» при помощи ручных ножей или специальной машины.:

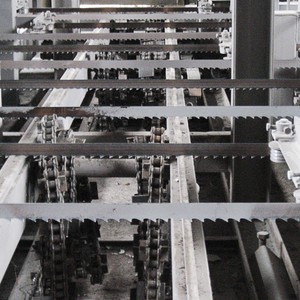

При изготовлении мелкоразмерных изделий после срезки «горбушки» залитый в формы газобетон разрезают на изделия заданных размеров. Разрезка производится машиной, режущим элементом которой является натянутая стальная проволока.

После срезки «горбушки» и разрезки газобетона формы устанавливаются на вагонетки в два-три ряда и направляются в автоклав для запарк». Запарка изделий продолжается обычно 18 час. при давлении пара 10 ати.