Автоклавный пенобетон

Начиная с 1936 г. в проводится большая научно-исследовательская и производственная работа по изучению технологии конструктивного автоклавного пенобетона, его физико-технических свойств, области применения, поведения в эксплуатации и др.

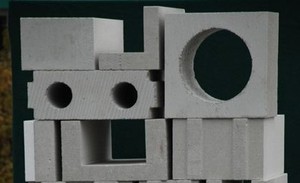

Автоклавный пенобетон обладает более ценными физико-механическими свойствами, чем неавтоклавный, и может применяться в строительстве для изготовления несущих элементов зданий, вплоть до стеновых крупноразмерных изделий «на комнату».

В основу технологии конструктивного пенобетона положено два процесса: введение в его состав тонкомолотого кварцевого песка (взамен частиц цемента) и автоклавная обработка изделий при давлении пара не менее 8 ати.

Благодаря этому по сравнению с неавтоклавным пенобетоном резко снижается расход цемента (в 1,5-2 раза), ускоряются физико-химические процессы при твердении цементно-песчаного камня и создаются лучшие условия для образования кристаллического гидросиликата кальция при реакции между кремнеземом песка и гидратом окиси кальция.

Автоклавная обработка способствует также быстрому переходу свободных частиц гидрата окиси кальция, не вступивших в реакцию с кремнеземом песка, из аморфного состояния в кристаллическое, обеспечивает прочное сцепление их с зернами кварца, что увеличивает прочность цементно-песчаного скелета ячеистого бетона и уменьшает усадочные явления в пенобетоне, которые в естественных условиях твердения приводят, как правило, к усадочным трещинам.

В результате химических реакций, протекающих при автоклавной обработке, прочность пенобетона на портландцементе и тонкомолотом песке в возрасте 2 суток в 3-5 раз больше прочности неавтоклавного пенобетона того же состава, но твердевшего 28 суток в естественно-влажных условиях.

Прочность автоклавного пенобетона на молотом песке, просеянном через сито с отверстиями 0,09 мм оказалась на 20-30% выше, чем на песке, просеянном через сито 0,3 мм, и на 10-15% выше, чем на песке, просеянном через сито 0,15 мм. Следовательно, чем больше дисперсность песка, тем выше его химическая активность при автоклавной обработке и тем меньше продолжительность запарки.

При запарке изделий толщиной 25 см и более тонкость помола заполнителя должна характеризоваться остатком на сите 900 отвсм2 не менее 8-10%, что повышает сопротивляемость ячеистого бетона усадочным и температурным напряжениям в изделиях.

Прочность автоклавного пенобетона на цементе марки 400 на 10-15%) выше прочности пенобетона на цементе марки 300. Сравнительно небольшое повышение прочности при более активном цементе объясняется тем, что при твердении пенобетона в автоклаве основное значение имеет не марка цемента, а, главным образом, содержание в нем трехкальциевого силиката, который при реакции с водой выделяет Са(ОН)2, вступающий во взаимодействие с Si02 песка.

Чем больше в цементе трех кальциевого силиката, тем выше эффективность пенобетона, так как повышение содержания этого минерала позволяет уменьшить расход цемента или снизить объемный вес пенобетона.

Пуццолановый и шлакопортландский цементы вследствие замедленного твердения часто дают осадку ячеистой смеси. Поэтому применение их более эффективно при добавке ускорителей твердения цемента (сернокислый глинозем, растворимое стекло, хлористый кальций, строительный гипс и др.).

Добавка извести в состав пенобетона (10-20% от веса цемента) повышает его прочность на 20-30% благодаря увеличению количества гидрата окиси кальция, вступающего в реакцию с кремнеземом песка.

Прочность пенобетона, выдержанного до автоклавной обработки в течение 12-16 час, почти в 2 раза больше прочности пенобетона, выдержанного 1-2 часа. Выдерживание пенобетона до автоклавной обработки более 12-16 час. не дает эффекта.

Оптимальная запарка автоклавного пенобетона получается при давлении пара не менее 8 ати и температуре парового пространства автоклава не менее 174,5°. Автоклавная обработка при 12 ати дает прочность на 30-40% выше прочности пенобетона, обработанного при 8 ати.

Песок со склада подается в помольное отделение, где размалывается сухим или мокрым способом. При сухом размоле песок высушивается в сушильном барабане до влажности не более 2% и затем высушенный песок поступает в шаровую мельницу. Для повышения эффективности автоклавной обработки рекомендуется совместный помол цемента и песка.

Полученные в процессе размола тонкие частицы песка подаются в бункер, расположенный над пенобетономешалкой, откуда по мере надобности загружаются в пенобетономешалку.

При мокром размоле песок поступает в шаровую мельницу вместе с водой. В результате такого размола образуется так называемый песчаный шлам, представляющий собой суспензию, в которой мелкие частицы песка находятся во взвешенном состоянии.

Шлам из шаровой мельницы сливается в шламбассейн, откуда плунжерным насосом или другим способом подается в дозировочную ванну, а затем в пенобетономешалку. Для предотвращения оседания частичек песка шлам в шламбассейнах постоянно перемешивается при помощи вращающихся лопастей.

Мокрый размол песка выгоднее, чем сухой. При мокром размоле производительность мельницы увеличивается на 20-25%, становится ненужной сушка песка, значительно упрощается транспортирование песка, отпадает необходимость в устройстве вентиляции, улучшаются санитарные условия работы, уменьшается расход топлива и электроэнергии на помол.